Edelstahl und die verschiedenen Oberflächen - Teil 1

- MW Interior

- 14. Aug. 2018

- 3 Min. Lesezeit

Aktualisiert: 16. Aug. 2018

Hiermit starten wir wieder ein neue Mini-Serie, um zu beschreiben, was in der Oberflächengestaltung mit Edelstahl alles möglich ist.

Korn 600 – die Geschichte einer magischen Zahl

Gerade bei Edelstahlobjekten erweist sich die Widerstandsfähigkeit gegen Schmutzablagerungen als sehr wichtig.

Daher wurde der Schliff der Produkte immer weiter verfeinert. Einen hervorragenden Schutz vor Verunreinigungen und eine besonders edle Optik erreicht man mit einem Oberflächenschliff in mind. KORN 600 (Schmuckqualität). Dieses perfekte Finish ist Standard bei all unseren Produkten bei MWE und MW Interior.

Schleifverfahren

Es gibt eine Reihe vieler unterschiedlicher Faktoren, die das Oberflächen-Erscheinungsbild eines nichtrostenden Stahls letztendlich nach einer mechanischen Behandlung wie dem Schleifen ausmachen.

Art des Schleifgerätes

Handbetrieben oder mit Motor

Schleifmittel: Träger, Form, Korngröße und Härtegrad

Art und Beschaffenheit des Schleifmittelträgers

Anpressdruck

Geschwindigkeit

Wie und womit ein Werkstück geschliffen werden soll, hängt davon ab, in welchem Zustand sich die Oberfläche bereits befindet oder welchen mechanischen Eingriff die Form platztechnisch zulässt.

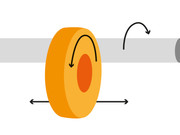

Hier wird schematisch das 1. Umfangsschleifen, 2. Seiten-Längsschleifen, 3. Längs-Rundschleifen, 4. Quer-Rundschleifen und 5. Spitzenloses Rundschleifen dargestellt.

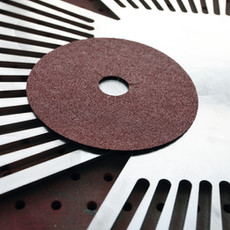

Schleifmittel und Körnung

Unter Gefüge oder Struktur im Schleifkörper versteht man das Verhältnis von Körnung, Bindung und Spanraum. Der Spanraum oder die Poren begünstigen die Kühlung und den Abtransport der Späne.

Ein Großteil der Schleifscheiben besteht aus Korund-Schleifkörnern (weiß/rosa) oder Siliciumcarbid (grün/schwarz). Je härter ein Schleifkorn ist, desto geringer ist seine Zähigkeit. Gerade bei großer Kornbelastung wie dem Vorschleifen ist eine hohe Zähigkeit wichtig, um einen Kornbruch zu verhindern.

Auch Bornitrid (BN) und besonders speziell kubisch kristallines Bornitrid (CBN) mit Diamantstruktur werden zur Herstellung von Schleifscheiben verwendet.

Die Angabe der Körnung auf einem Schleifpapier oder Gewebe befindet sich normalerweise auf der Rückseite. Sie hat ihren Ursprung in der Maßeinheit Mesh (Anzahl der Maschen eines Netzes pro Zoll). Je größer die Zahl, desto feiner die Körnung.

Polieren

Mit diesem Feinbearbeitungsverfahren können verschiedenste Materialien behandelt werden. Man unterscheidet zwischen rein mechanischen und elektrochemischen Polituren.

Das mechanische Polieren wirkt auf zwei Arten: Zum einen werden die Rauigkeitsspitzen der Oberflächenstruktur verformt und zum anderen wird beim Glanzschleifen Werkstoff leicht abgetragen.

Damit erreicht man eine besonders glatte und spiegelglänzende Oberfläche. In der Metallverarbeitung wird zumeist maschinell gearbeitetet. Auf die rotierenden Polierscheiben aus Stoff, Filz oder Leder (Poliermittelträger) wird das eigentliche Poliermittel in Suspensionsform oder als Festpaste aufgetragen.

Nicht nur aus optischen, sondern auch aus technischen Gründen wird poliert. Eine polierte Oberfläche ist korrosionsbeständiger und besser zu reinigen (besonders wichtig, z. B. für die Lebensmittelindustrie oder im Gesundheitswesen).

Laserpolieren

Die Funktionsweise des Umschmelzens ist beim Laserpolieren eine grundsätzlich andere als bei den zuvor beschriebenen, spanabtragenden Verfahren wie Schleif- und Polierverfahren.

Die Laserstrahlung bewirkt die Umschmelzung einer feinen Randschicht (< 100 µm). Die Grenzflächenspannung erzeugt dabei eine Glättung der Oberfläche.

Auch hier erfolgt die Bearbeitung in mehreren Schritten. Mit dem Makropolieren wird zunächst die grobe Oberflächenstruktur, die beispielsweise beim Fräsen entsteht, geglättet. Aus der Schmelze erstarrt die Oberfläche riss- und porenfrei aus. Danach kommt das Mikropolieren zum Einsatz, das erhöht den Glättegrad und damit den Glanz.

Hochglanzpolierter Edelstahl

Ein Hauptaugenmerk der MWE Edelstahlmanufaktur GmbH, die alle Produkte von MW Interior anfertigt, liegt auf der perfekten Oberfläche. Die Qualität der Ausgangsform entscheidet, mit welcher Körnung vorgeschliffen wird!

Die Abstufung zwischen den einzelnen Körnungen sollte nicht größer als 200 K sein.

Es ist vorteilhaft, Edelstähle mindestens bis 1200 K vorzuschleifen, bevor mit der eigentlichen Politur begonnen wird!

Bei dem hier gezeigten Beispiel wird unsere Obstschale Frutissima mit einem Vlies und einer Polierpaste bis zur spiegelnden Hochglanz-Oberfläche gefinished. Gerade in der Produktveredelung kann man mit Voll- oder Teilpolierungen interessante Oberflächen-Kombinationen erreichen.

Ein Hauptaugenmerk während der Produktion liegt auf der perfekten Oberfläche. Die Qualität der Ausgangsform entscheidet, mit welcher Körnung vorgeschliffen wird!

Die Abstufung zwischen den einzelnen Körnungen sollte nicht größer als 200 K sein.

Es ist vorteilhaft, Edelstähle mindestens bis 1200 K vorzuschleifen, bevor mit der eigentlichen Politur begonnen wird!

Bei dem hier gezeigten Beispiel wird das Produkt mit einem Vlies und einer Polierpaste bis zur spiegelnden Hochglanz-Oberfläche gefinished. Gerade in der Produktveredelung kann man mit Voll- oder Teilpolierungen interessante Oberflächen-Kombinationen erreichen.

Achtung: Hochglanzpolierter Edelstahl wird häufig mit Verchromung verwechselt. Aber Verchromung kann abplatzen, polierter Edelstahl behält seine Wertigkeit!

In Teil 2 wird es um die Beschichtung von Edelstahl gehen. Sie dürfen gespannt sein...

Kommentare